Utiskanje metalnih dijelova: Kako postići preciznu proizvodnju i učinkovitu proizvodnju?

2025.08.13

2025.08.13

Vijesti o industriji

Vijesti o industriji

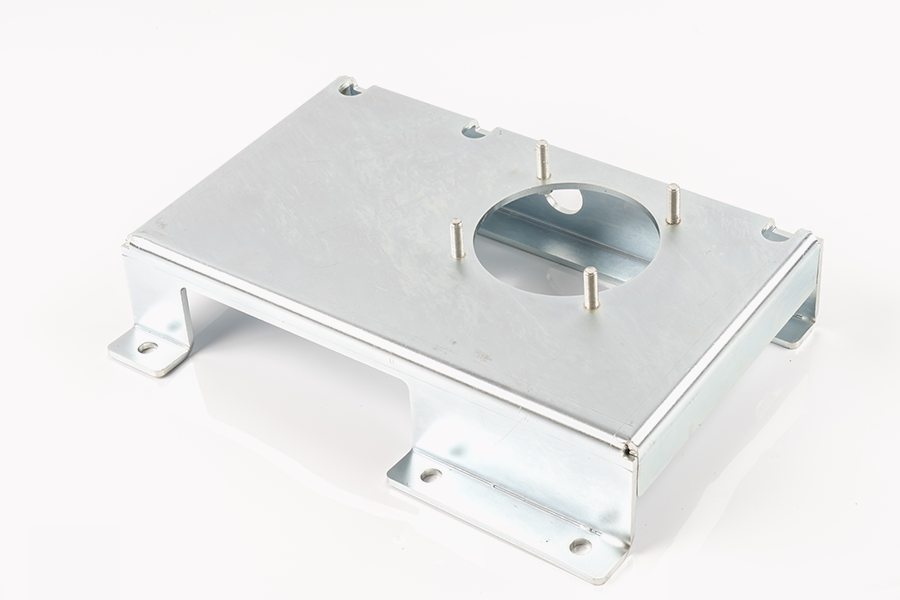

Temeljne prednosti žigosavanja metalnih dijelova

Oblikovanje visoke preciznosti: Žigosanje metalnih dijelova Koristite napredne precizne sustave kalupa, a kalupi proizvedeni putem računalno dizajna i precizne tehnologije obrade mogu postići ultra visoke zahtjeve tolerancije od ± 0,01 mm. Ova razina točnosti ekvivalentna je 1/7 promjera ljudske kose i u potpunosti može udovoljiti izuzetno zahtjevnim zahtjevima veličine zrakoplovnih preciznih instrumenata, vrhunskih elektroničkih konektora i drugih aplikacija. Materijal kalupa izrađen je od visokokvalitetnog legurnog čelika i podvrgava se posebnom toplinskoj obradici kako bi se osiguralo da se početna točnost može održavati čak i nakon milijuna procesa žigosavanja. U kombinaciji s strojevima za žigosanje visoke rigidnosti i inteligentnim sustavima pozicioniranja, svaki oblikovani dio može postići gotovo savršenu dimenzionalnu konzistenciju, pružajući pouzdana jamstva za naknadne procese sastavljanja.

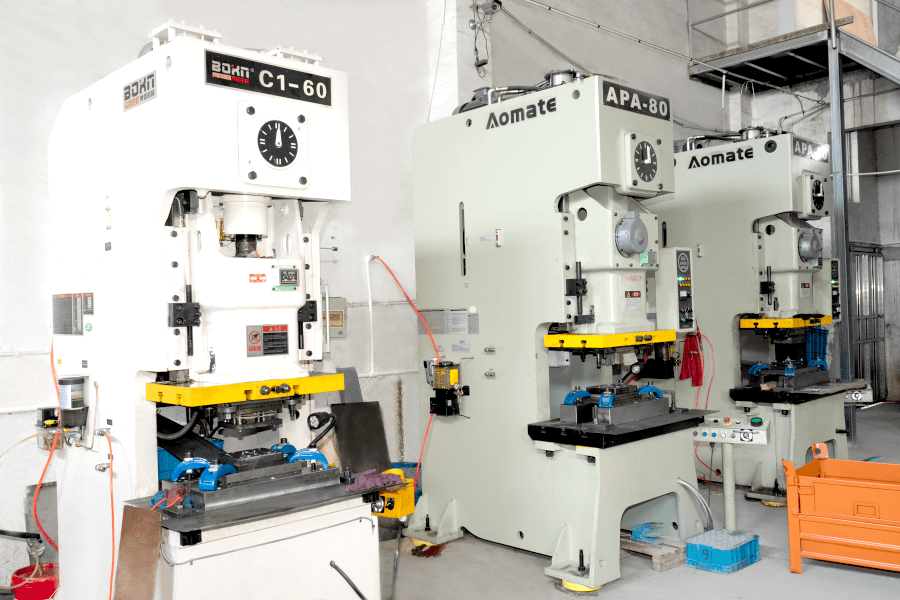

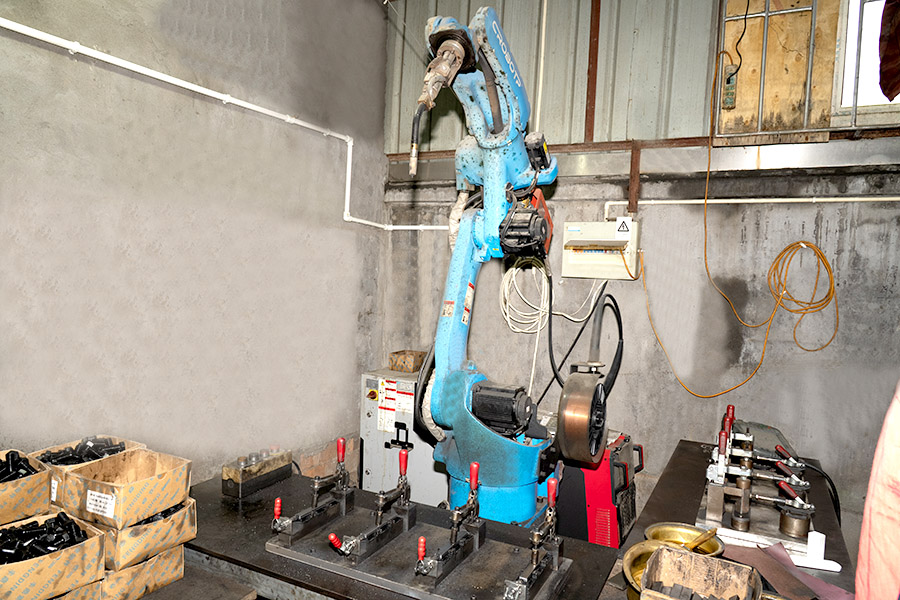

Masovna proizvodnja visoke učinkovitosti: Moderne proizvodne linije velike brzine integriraju servo pogon, automatsko hranjenje i inteligentnu tehnologiju otkrivanja, s maksimalnom radnom brzinom do 600 operacija žigosavanja u minuti. Standardna proizvodna linija može proizvesti desetke tisuća komada dnevno, što je 50-100 puta učinkovitije od tradicionalne obrade CNC-a. Visoko automatizirana tehnologija kontinuiranog plijesni omogućava da se pretvorba iz sirovina u gotove proizvode dovrši u jednoj radnoj stanici, što uvelike smanjuje vrijeme prometa između procesa. Ovaj učinkoviti proizvodni kapacitet posebno je prikladan za polja koja zahtijevaju veliku proizvodnju, poput automobilskih dijelova i elektroničkih čaša. Može brzo reagirati na fluktuacije potražnje na tržištu i skratiti cikluse lansiranja proizvoda.

Visoka brzina iskorištavanja materijala: Kroz inteligentnu optimizaciju izgleda pomoću CAD/CAM softvera i u kombinaciji s progresivnim dizajnom multi stanice, brzina iskorištavanja materijala u procesu žigosavanja općenito doseže preko 95%. Napredni algoritmi gniježđenja mogu rasporediti izgled dijelova na ploči poput zagonetke, minimizirajući kutni otpad u najvećoj mogućoj mjeri. Sustav recikliranja otpada također može automatski klasificirati i prikupiti generirane ostatke, postižući gotovo 100% recikliranje materijala. U usporedbi s tradicionalnim procesima rezanja, koji obično imaju stopu korištenja materijala od samo 60-70%, tehnologija žigosavanja može uštedjeti proizvodne kompanije 15-20% troškova sirovina godišnje, istovremeno smanjujući utjecaj industrijskog otpada na okoliš.

Složena struktura formiranje: Moderna tehnologija žigosavanja probija se kroz ograničenja tradicionalnog ravninskog formiranja, te kroz višesmjerna kompozitna staska i procese progresivnog oblikovanja, složene geometrijske značajke, uključujući konkavne konveksne površine, precizno prirubnice i mikro probijanje, mogu se dovršiti u jednoj obradici. Uvođenje naprednih procesa poput hidrauličkog formiranja i vrućeg staska omogućilo je složeno 3D modeliranje čelika visoke čvrstoće. Uzimajući unutarnju ploču vrata automobila kao primjer, tradicionalni procesi zahtijevaju zavarivanje i sastavljanje više od 10 dijelova, ali sada se preciznim žigosavanjem, cjelokupna struktura može formirati u jednom potezu, što ne samo da smanjuje težinu, već i značajno poboljšava čvrstoću komponente i točnost sastavljanja. Ova integrirana tehnologija oblikovanja redefinira dizajnerske mogućnosti metalnih komponenti.

Usporedba tehnologije žigosanja i tradicionalne obrade

| Usporedba predmet | Žigosanje metalnih dijelova | Tradicionalna obrada (CNC, itd.) |

| Učinkovitost proizvodnje | Izuzetno visok (idealan za masovnu proizvodnju) | Relativno nizak (pogodan za prilagodbu male serije) |

| Kontrola troškova | Niski trošak po jedinici (ekonomija razmjera) | Visoki trošak po jedinici (više radne snage/materijalno intenzivno) |

| Razina preciznosti | ± 0,01 mm (ovisno o preciznosti matrice) | ± 0,05 mm (pogođen trošenjem alata) |

| Kompatibilnost materijala | Čelik, aluminij, bakar, nehrđajući čelik, itd. | Metali, plastika, kompoziti |

| Fleksibilnost dizajna | Zahtijeva plijesan (najbolje za finalizirane dizajne) | Nije potreban plijesan (idealan za prototipiranje) |

Zašto odabrati označene metalne dijelove?

Smanjenje troškova i poboljšanje učinkovitosti: Proces metalnih dijelova za žigosanje gura kontrolu troškova pojedinih komada do krajnosti kroz visoko automatizirani način proizvodnje. Skup preciznih kalupa može kontinuirano proizvoditi milijune identičnih dijelova, što rezultira eksponencijalnim smanjenjem troškova obrade u jednom komadu s povećanjem izlaza. Uzimajući šarke automobila kao primjer, tradicionalna obrada CNC-a košta oko 15 juana po komadu, dok utiskanje u proizvodnju može kontrolirati troškove unutar 2 juana. Ova prednost košta uglavnom iz tri aspekta: prvo, automatizirana proizvodna linija zahtijeva samo 1-2 operatora da održavaju 24-satni rad, smanjujući troškove rada za 80%; Drugo, žigosanje velike brzine (60-300 puta u minuti) značajno povećava izlaz po jedinici vremena; Konačno, brzina iskorištavanja materijala od preko 95% značajno smanjuje otpad sirovine. Za proizvode s godišnjom potražnjom od preko 100000 komada, ukupni trošak procesa žigosavanja obično je 40-60% niži od obrade, što ga čini najisplativijim izborom za veliku proizvodnju.

Stabilnost kvalitete: Kvalitetna stabilnost procesa žigosavanja proizlazi iz karakteristike "jednokratnog oblikovanja". Precizni kalupi osiguravaju da se svaki dio formira pod potpuno istim uvjetima, uklanjajući kvalitetne fluktuacije uzrokovane trošenjem alata, pogreškama stezanja i drugim čimbenicima u tradicionalnoj obradi. Stvarni testni podaci pokazuju da kritična dimenzija CPK vrijednosti žigosanih dijelova općenito može doseći 1,67 ili više (što je ekvivalentno 4,5 σ razini), daleko veća od vrijednosti obrade od 1,33 (4 σ razine). Uzimajući u obzir kućište elektroničkog priključka kao primjer, od 1 milijuna proizvoda proizvedenih žigonima, odstupanje veličine obično ne prelazi 50 komada, dok brzina odstupanja obrade CNC-a često je između 300-500 komada. Ova izvrsna konzistencija posebno je prikladna za polja kao što su automobili i medicinska oprema koja zahtijevaju visoku izmjenjivost dijelova, što može značajno smanjiti troškove probira i prerade na montažnim linijama.

Lagan dizajn: Moderna tehnologija žigosavanja koristi čelik ultra visoke čvrstoće (UHSS) i procese vrućeg formiranja kako bi postigli značajne lagane učinke, istovremeno osiguravajući strukturnu čvrstoću. Uzimanje B-stupa automobila kao primjer, dijelovi proizvedeni pomoću tehnologije vruće žigosanja mogu smanjiti težinu za 30-40% u usporedbi s tradicionalnim strukturama, a istovremeno održavajući iste sigurnosne performanse sudara. Ovo lagano donosi trostruke prednosti: prvo, smanjenje upotrebe materijala izravno smanjuje troškove proizvodnje; Drugo, smanjenje ukupne težine vozila može poboljšati učinkovitost goriva (svaki 10% smanjenje težine može smanjiti potrošnju goriva za 6-8%); Konačno, manje potrošnje materijala znači niže emisije ugljika. Najnovija fleksibilna proizvodna linija sada može postići miješanu proizvodnju materijala s različitim debljinama i prednosti, pružajući neviđenu slobodu za lagani dizajn proizvoda i pomažući proizvodnoj industriji da se transformira prema zelenom.

Eng

Eng