Može li napredna tehnologija progresivnih matrica pružiti gotovo nultu toleranciju u metalnom štancanju velikog volumena?

2025.12.17

2025.12.17

Vijesti o industriji

Vijesti o industriji

Radnja za obradu metala po narudžbi otkrila je detaljan tehnički uvid u svoje vlastite i ekspanzivne mogućnosti u Visoko precizno žigosanje , naglašavajući sintezu najsuvremenije tehnologije kalupa, napredne kontrole tiska i neusporedivu svestranost materijala. Temeljna misija je pružiti zamršene precizne metalne štampe s izuzetno visokom točnošću, ponovljivošću i isplativošću, bez obzira na obujam proizvodnje, od prototipova do masovne proizvodnje. Ovaj detaljni pregled usredotočen je isključivo na primijenjene inženjerske principe i operativnu arhitekturu koji omogućuju ovu izvedbu vodeću u industriji.

Trijada tehnologije matrice: Ovladavanje složenošću i volumenom

Temelj sposobnosti tvrtke za preciznost počiva na strateškoj implementaciji triju različitih tehnologija matrice: progresivne matrice s više stanica, standardne progresivne matrice i matrice s jednim bušenjem.

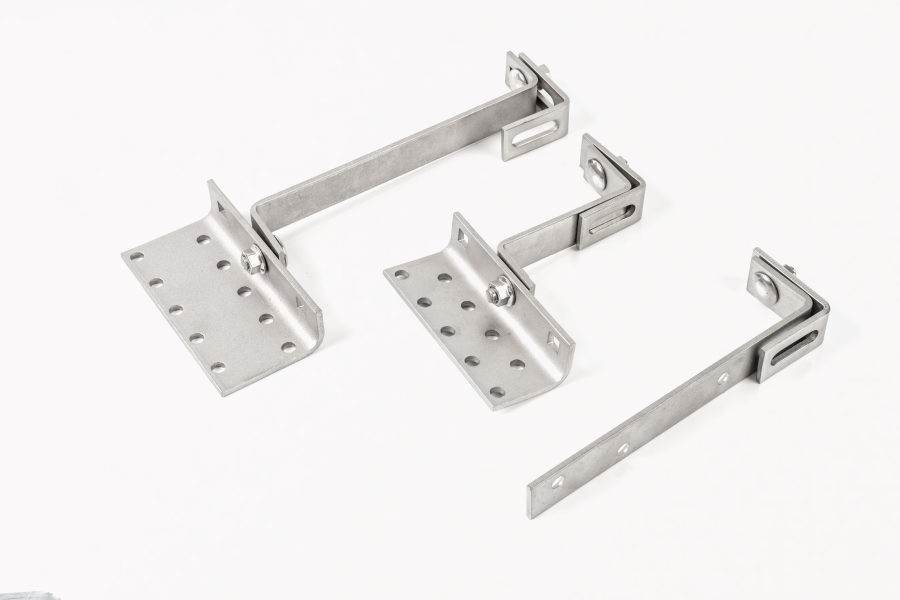

Multi-Station Progressive Die tehnologija: T njegov je vodeći proces koji se koristi za najveću količinu i najsloženije komponente. U ovoj postavci, jedna traka metalne mase automatski se dovodi kroz slijed stanica, pri čemu svaka stanica izvodi jednu ili više istovremenih operacija - bilo da se radi o probijanju, savijanju ili plitkom izvlačenju. Ključna tehnička prednost je potpuna integracija i ulančavanje operacija, što inherentno minimizira rukovanje dijelovima, eliminira kumulativne pogreške i drastično ubrzava vrijeme ciklusa. Dobivene dijelove izložiti izvrsna točnost i proizvode se brzinama koje izravno pridonose ostvarenom jednodnevnom proizvodnom kapacitetu od do 100.000 komada , što je primarni pokretač u smanjenju jediničnih troškova za složene žigosane.

Standardna progresivna matrica: Koristi se za dijelove velikog volumena s nešto manje složenosti ili materijale koji zahtijevaju specijalizirano rukovanje u svakoj fazi. I dalje se oslanja na kontinuirano uvlačenje trake, ali nudi fleksibilnost dizajna za operacije koje mogu zahtijevati više prostora ili različite mehaničke radnje između faza.

Tehnologija matrice s jednim probijanjem: Primarno rezervirano za izradu prototipova, specijaliziranih komponenti male količine ili dijelova koji zahtijevaju jednu, visoko kontroliranu operaciju velike tonaže (kao što je konačno dimenzioniranje ili izrada). To osigurava da čak i početni razvoj i kratke serije zadovoljavaju iste stroge standarde tolerancije koji se primjenjuju na artikle masovne proizvodnje.

Precizno inženjerstvo: Oblikovanje složenih geometrija

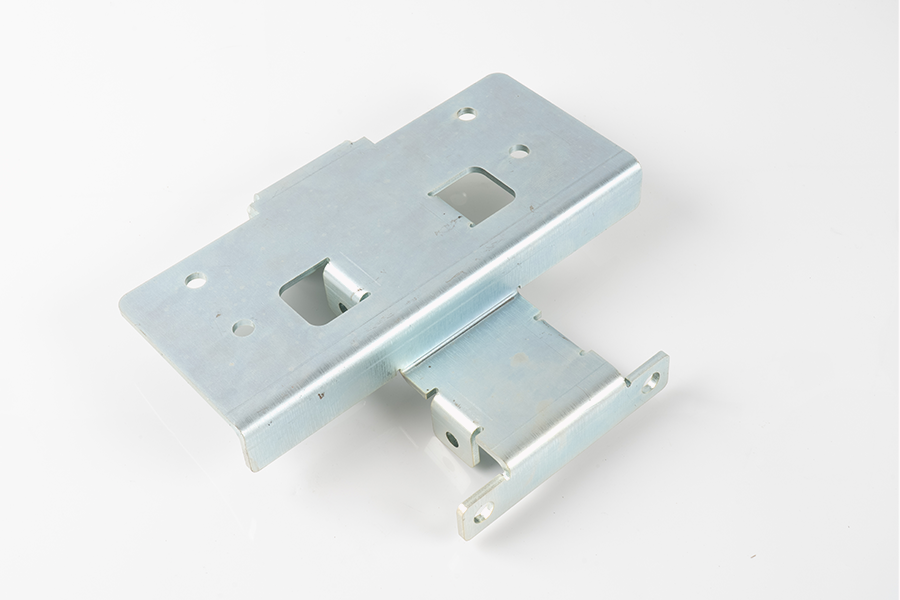

Ove tehnologije olakšavaju niz visoko specijaliziranih procesa oblikovanja koji mogu stvoriti precizne strukture koje su se prije smatrale teškim, ako ne i nemogućim, postići tradicionalnim metodama.

Ključne mogućnosti oblikovanja uključuju:

Duboko crtanje: Ovo je ključna kompetencija koja omogućuje stvaranje složenih, bešavnih struktura gdje dubina gotovog dijela premašuje njegov promjer. Ovaj proces zahtijeva iznimno preciznu kontrolu protoka materijala, napetosti i pritiska kako bi se spriječilo naboranje, kidanje ili nedosljedna debljina stijenke. Stručnost tvrtke u ovom području omogućuje proizvodnju najsloženijih duboko izvučenih otisaka s dosljednim stroge tolerancije i savršena ponovljivost od prvog komada do posljednjeg.

Prirubnica: Proces savijanja ruba materijala kako bi se formirao rub, često se koristi za strukturalno pojačanje ili za stvaranje spojnih površina.

Probijanje i zatvaranje: Koristi se za stvaranje preciznih nizova mikrorupa i zamršenih vanjskih kontura, gdje su poravnanje i kontrola srha najvažniji za konačnu kvalitetu montaže.

Višestruko zakrivljene površine: Kombinirano upravljanje procesom omogućuje oblikovanje komponenti s neujednačenim krivuljama s više osi, koje su često potrebne u modernim, zbijenim dizajnima proizvoda.

Tehnološka infrastruktura: Preše i kontrole

Za izvođenje ovih visokopreciznih procesa, tvrtka se oslanja na snažno ulaganje u mehaničku i hidrauličku tehnologiju prešanja, kritično uparene sa sofisticiranim sustavima upravljanja.

Investicija uključuje niz preše velike tonaže opremljeni naprednim kontrolnim modulima. Ove kontrole uključuju sofisticirani softver, senzore velike brzine, I/O module i varijabilne pogone. Ova kombinacija omogućuje inženjerima dinamičku kontrolu brzina i pritisak koji primjenjuje matrica kroz cijeli hod oblikovanja, ne samo na krajnjim točkama. Ova fino podešena kontrola u stvarnom vremenu je transformativna za duboko izvlačenje i složeno oblikovanje, dopuštajući izračunatu manipulaciju protoka materijala kako bi se kompenzirale varijable kao što je povratni povrat materijala ili stanjivanje.

Ova integracija naprednog softvera s robusnim mehaničkim sustavima omogućuje održavanje proizvodnog pogona vodeće u industriji složene mogućnosti dubokog izvlačenja , postavljajući visoku letvicu za dostižnu složenost i točnost dimenzija u gotovim dijelovima.

Svestranost unutarnjeg alata i materijala

Kritični čimbenik koji podupire brzi odziv i precizni izlaz je prisutnost an in-house alatnica . Ova sposobnost je korisna iz nekoliko razloga:

Ponavljanje dizajna i brzina: Alati se mogu dizajnirati, proizvesti i testirati interno, dramatično ubrzavajući vrijeme obrade za prototipove i uzorke.

Trenutno održavanje i izmjene: Sve potrebne prilagodbe kalupa za održavanje uskih tolerancija tijekom dugih proizvodnih ciklusa mogu se izvršiti odmah, sprječavajući otpad i osiguravajući kontinuiranu kvalitetu.

Savjetovanje o proizvodnosti: Interno osoblje alatnice blisko surađuje s iskusnim zaposlenicima koji imaju značajnu stručnost u planiranje i pomoć u dizajnu dijelova koji se mogu proizvesti , osiguravajući da dizajni budu optimizirani za proces utiskivanja prije nego što alati uopće započnu.

Operativna fleksibilnost dalje je definirana širina materijala podržan. Kapacitet obrade više od 30 metalnih materijala jedan je od najširih u industriji, uključujući, ali ne ograničavajući se na: nehrđajući čelik (različiti razredi), aluminijske legure, bakrene legure, mesing, broncu i specijalne čelike. Ova svestranost osigurava da se optimalni materijal može odabrati i obraditi s visokom preciznošću, neovisno o tome zahtijeva li konačna komponenta visoku čvrstoću, otpornost na koroziju, električnu vodljivost ili specifična toplinska svojstva.

Ključne mogućnosti

| Područje stručnosti | Tehnička specifikacija / Postignuće | Korist za proizvod |

|---|---|---|

| Kapacitet proizvodnje | Do 100.000 komada dnevno | Značajno smanjenje jediničnih troškova u velikim količinama |

| Duboko crtanje | Složeni duboko izvučeni štancovi s malim tolerancijama | Omogućuje zamršene, bešavne strukturne komponente |

| Kontrola procesa | Dinamičko podešavanje brzine i pritiska tijekom cijelog zaveslaja | Sprječava oštećenja materijala (gužvanje, kidanje, stanjivanje) |

| Materijalna podrška | Preko 30 metalnih materijala (nehrđajući čelik, aluminij, bakar) | Optimalan izbor materijala za specifične funkcionalne zahtjeve |

| Standard kvalitete | Savršena ponovljivost od prvog do zadnjeg komada | Zajamčena dosljednost i smanjeno vrijeme pregleda |

Od prototipova do velikih količina narudžbi, tim za dizajn i proizvodnju dubokog izvlačenja osigurava isporuku visokokvalitetnih gotovih proizvoda prema specifikaciji, na vrijeme i u okviru proračuna. Kao radionica za obradu metala po narudžbi, tehnička infrastruktura i stručnost zaposlenika usmjereni su na proizvodnju gotovo svih preciznih metalnih dijelova koje zahtijevaju napredne industrije.

Eng

Eng