Kako proizvođači visokopreciznih štancanja optimiziraju složeno oblikovanje metala za proizvodnju velikih razmjera?

2026.01.01

2026.01.01

Vijesti o industriji

Vijesti o industriji

U krajoliku tehničke proizvodnje koji se brzo razvija, sposobnost proizvodnje zamršenih metalnih komponenti s preciznošću na mikronskoj razini temeljni je zahtjev za elektroniku, automobilsku i medicinsku industriju. Proizvođači visokopreciznog žigosanja su revolucionirali ovaj sektor integracijom napredne automatizacije sa sofisticiranim metalurškim tehnikama. Korištenjem a kontinuirana automatska preša za bušenje , ova postrojenja mogu transformirati sirove metalne zavojnice u gotove, visokokompleksne dijelove s neusporedivom brzinom i dosljednošću, ispunjavajući rigorozne zahtjeve modernog inženjeringa.

Napredni alati i tehnologija s više stanica

Temeljna snaga vođenja proizvođači visokopreciznog žigosanja leži u njihovim svestranim mogućnostima alata. Oslanjamo se na progresivnu matricu s više stanica, progresivnu matricu i tehnologiju matrice s jednim probijanjem za proizvodnju preciznih metalnih štancanja. Za razliku od tradicionalnih jednofaznih procesa, progresivna matrica omogućuje da se jedna traka metala podvrgne višestrukim operacijama - kao što su rezanje, savijanje i oblikovanje - dok se kreće kroz kontinuirana automatska preša za bušenje .

Ove mogućnosti omogućuju nam pružanje izvrsne točnosti i postizanje jednodnevnog proizvodnog kapaciteta od 100.000 komada, značajno smanjujući jedinične troškove. Ova velika količina izlaza ne dolazi nauštrb kvalitete; mehanička sinkronizacija matrica s više stanica osigurava da je svaka značajka pozicionirana uz savršenu ponovljivost. Bilo da projekt zahtijeva jednostavnu konzolu ili složenu spojnicu, integracija progresivnih matrica unutar okruženja brze preše omogućuje učinkovitu realizaciju rasporeda proizvodnje velike gustoće.

Ovladavanje složenim oblikovanjem i dubokim izvlačenjem

Osim standardnog savijanja i probijanja, proizvođači visokopreciznog žigosanja moraju se uhvatiti u koštac s izazovima trodimenzionalnog toka metala. Duboko izvlačenjem, obrubljenjem, probijanjem i drugim procesima možemo stvoriti precizne strukture kao što su višestruko zakrivljene površine i nizovi mikrorupa. Duboko izvlačenje je posebno intenzivan proces u kojem se metalna sirovina radijalno uvlači u matricu za oblikovanje mehaničkim djelovanjem probijača, stvarajući šuplje, cilindrične dijelove ili dijelove u obliku kutije.

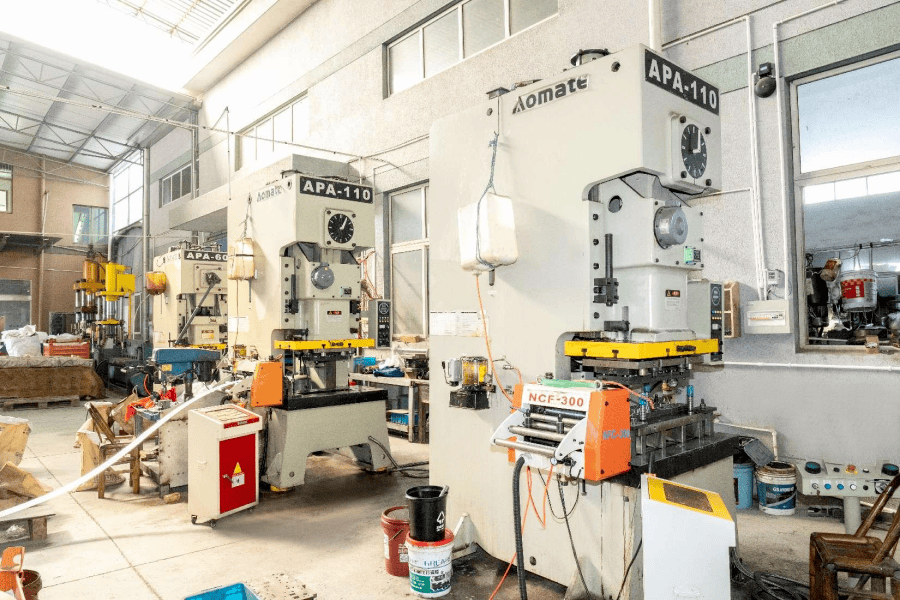

Koristeći niz hidrauličkih i mehaničkih preša i vlastitu alatnicu, možemo proizvesti čak i najsloženije duboko izvučene štampe s uskim tolerancijama i savršenom ponovljivošću od prvog komada do posljednjeg komada. Sposobnost održavanja jednolike debljine stjenke i strukturalnog integriteta u duboko izvučenim dijelovima obilježje je vodeće stručnosti u industriji. Naša interna alatnica ključna je za ovu preciznost, omogućavajući trenutnu prilagodbu i održavanje matrica kako bi se spriječio "povratak" ili stanjivanje materijala tijekom visokotlačnog hoda oblikovanja.

Integracija naprednih kontrola tiska i softvera

Moderno proizvođači visokopreciznog žigosanja pomaknuli su se daleko dalje od jednostavnih mehaničkih poluga. Osim stručnosti naših zaposlenika, uložili smo u preše velike tonaže. Ove kontrole imaju napredan softver, senzore, I/O module i pogone koji nam omogućuju promjenu brzine i pritiska koji primjenjuje matrica tijekom cijelog hoda oblikovanja. Ova razina kontrole ključna je pri radu s osjetljivim materijalima ili duboko izvučenim oblicima koji zahtijevaju određeni profil brzine kako bi se izbjeglo kidanje.

The kontinuirana automatska preša za bušenje sustavi koje koristimo opremljeni su senzorima za praćenje u stvarnom vremenu. Ovi senzori otkrivaju čak i najmanje odstupanje u debljini materijala ili tlaku kalupa, omogućujući trenutne korekcije. Zbog kontinuiranog ulaganja u opremu i osoblje, razvili smo vodeće u industriji složene mogućnosti dubokog izvlačenja. Ova sinergija između ljudskog iskustva i digitalne preciznosti osigurava da svaka proizvodna serija zadovoljava točne specifikacije koje su dali naši klijenti.

Tehničke mogućnosti visokopreciznog žigosanja

Sljedeća tablica detaljno opisuje tehničke parametre i proizvodne mogućnosti našeg proizvođači visokopreciznog žigosanja objekt:

| Kategorija značajke | Tehnička specifikacija | Operativna korist |

|---|---|---|

| Ključna riječ proizvoda | Proizvođači visokopreciznog žigosanja | Mikronska točnost za složene dijelove |

| Vrsta opreme | Kontinuirana automatska preša za bušenje | Brza proizvodnja do 100 tisuća komada dnevno |

| Tehnologija alata | Progresivna matrica s više stanica | Više operacija oblikovanja u jednom prolazu |

| Osnovni proces | Duboko izvlačenje i ivica | Izrada šupljih i višestruko zakrivljenih struktura |

| Materijalna podrška | 30-plus legure (SS, Al, Cu, itd.) | Širok raspon materijala za različite industrije |

| Kontrolni sustav | Napredni softver i I/O moduli | Promjenjiva brzina i pritisak tijekom zaveslaja |

| Razmjer proizvodnje | Prototipovi do velikih količina | Brzi uzorci i masovna proizvodnja |

Svestranost materijala i prilagodba

Raspon materijala i oblika koje možemo proizvesti jedan je od najvećih u industriji. Kao radionica za obradu metala po narudžbi, možemo proizvesti gotovo sve precizne metalne dijelove koji su vam potrebni. Također podržavamo više od 30 metalnih materijala uključujući nehrđajući čelik, aluminijske legure, bakrene legure i razne posebne vrste. Svaki materijal se ponaša drugačije pod pritiskom a kontinuirana automatska preša za bušenje , koji zahtijevaju posebno podmazivanje i zazore kalupa.

Naši zaposlenici imaju dugogodišnje iskustvo u planiranju i pomoći u dizajnu proizvodnih dijelova. Ovaj savjetodavni pristup je kritičan tijekom faze izrade prototipa. Od prototipova do velikih količina, naš tim za dizajn i proizvodnju dubokog izvlačenja osigurava brze uzorke i visokokvalitetne gotove proizvode prema specifikaciji, na vrijeme i u okviru proračuna. Analizirajući zrnastu strukturu i vlačnu čvrstoću odabrane legure, naš tim osigurava da je odabrani postupak štancanja - bilo da se radi o rubu, probijanju ili dubokom izvlačenju - optimiziran za specifične karakteristike materijala.

Inženjerska izvrsnost i pomoć u projektiranju

Uspješan projekt žigosanja počinje mnogo prije nego što se prva zavojnica ubaci u kontinuirana automatska preša za bušenje . Proizvođači visokopreciznog žigosanja mora premostiti jaz između teorijskog dizajna i fizičke proizvodnosti. Naš inženjerski tim blisko surađuje s klijentima kako bi poboljšao geometriju dijelova, osiguravajući da su oštri kutovi zaobljeni, a položaji rupa optimizirani za progresivni raspored matrice.

Ovo zajedničko planiranje značajno smanjuje rizik od kvara matrice i rasipanja materijala. Korištenjem naprednog softvera za simulaciju, možemo predvidjeti kako će metalni lim teći kroz matrice, što nam omogućuje da identificiramo potencijalne točke naprezanja prije nego započne skupi proces izrade alata. Ovaj proaktivni inženjering osigurava da se čak i najsloženiji nizovi mikro-rupa ili višestruko zakrivljene površine proizvode uz apsolutnu vjernost izvornom CAD modelu.

Visoka učinkovitost i smanjenje jediničnih troškova

Primarna ekonomska prednost a kontinuirana automatska preša za bušenje je drastično smanjenje jediničnih troškova povezanih s velikom proizvodnjom. Kada postrojenje može postići jednodnevni proizvodni kapacitet od 100.000 komada, režijski troškovi postavljanja i alata raspoređuju se na ogroman volumen, pružajući značajne uštede klijentu.

Nadalje, automatizacija svojstvena našim procesima žigosanja smanjuje potrebu za sekundarnim ručnim operacijama. Značajke kao što su narezivanje navoja, skidanje srha i čišćenje često se mogu integrirati izravno u progresivnu sekvencu matrice. Za proizvođači visokopreciznog žigosanja , ovaj integrirani pristup ključ je za isporuku visokokvalitetnih gotovih proizvoda uz proračun. Bilo da pružamo komponente za zrakoplovni sektor ili široku potrošnju elektronike, predanost našeg pogona kontinuiranom ulaganju u tehnologiju osigurava da ostanemo na čelu industrije precizne obrade metala.

Eng

Eng