Kako kontrolirati toleranciju dimenzije i pogreške u obliku i pozicioniranju tijekom proizvodnje dijelova visoke preciznosti?

2025.05.16

2025.05.16

Vijesti o industriji

Vijesti o industriji

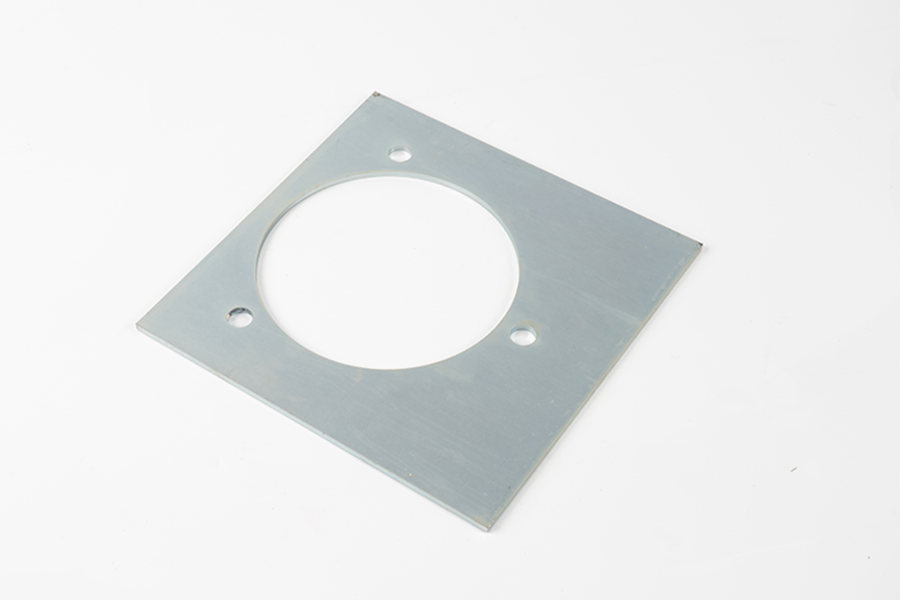

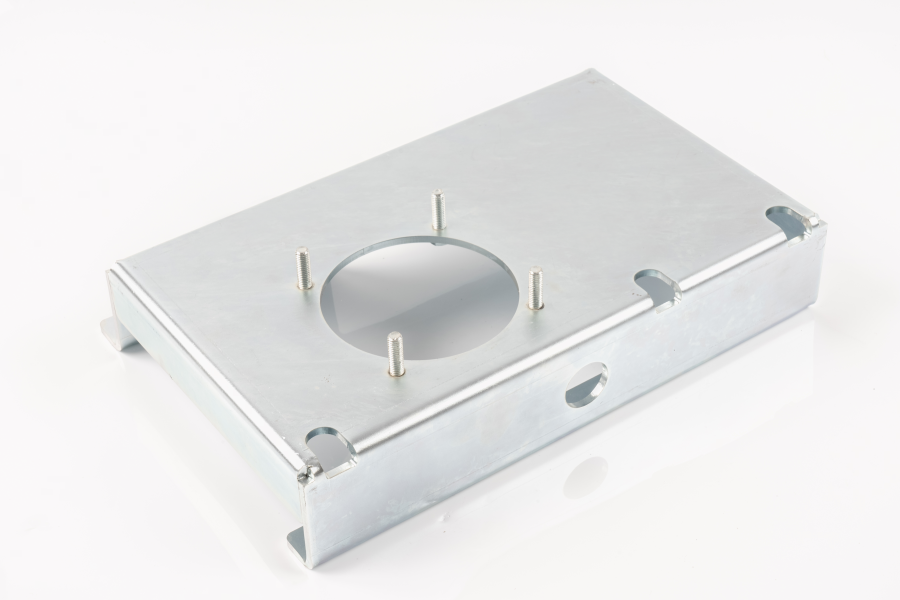

U proizvodnom procesu žigosanje visoke preciznosti Dijelovi, kontrola dimenzijske tolerancije i pogreške u obliku i položaja osnovni su i kritični zadatak. Ova veza nije samo povezana s tim mogu li dijelovi udovoljiti osnovnim zahtjevima montaže i podudaranja, već i izravno utječe na stabilnost, životni vijek i konačne performanse proizvoda. Mjere kontrole uključene su od faze dizajna kalupa. Kalup je temeljni alat za postizanje žigosavanja visoke preciznosti. Kroz razumnu strukturu šupljine, dimenzionalno podudaranje, distribuciju tolerancije i optimizaciju uređaja za istovar, on može postaviti temelj za sljedeći postupak formiranja. Tijekom dizajna analizirat će se karakteristike odbijanja materijala, put deformacije i smjer sile, a softver za simulaciju koristit će se za predviđanje i optimizaciju za učinkovito procjenu trenda deformacije i dimenzionalnog odstupanja i regulirajući iz izvora.

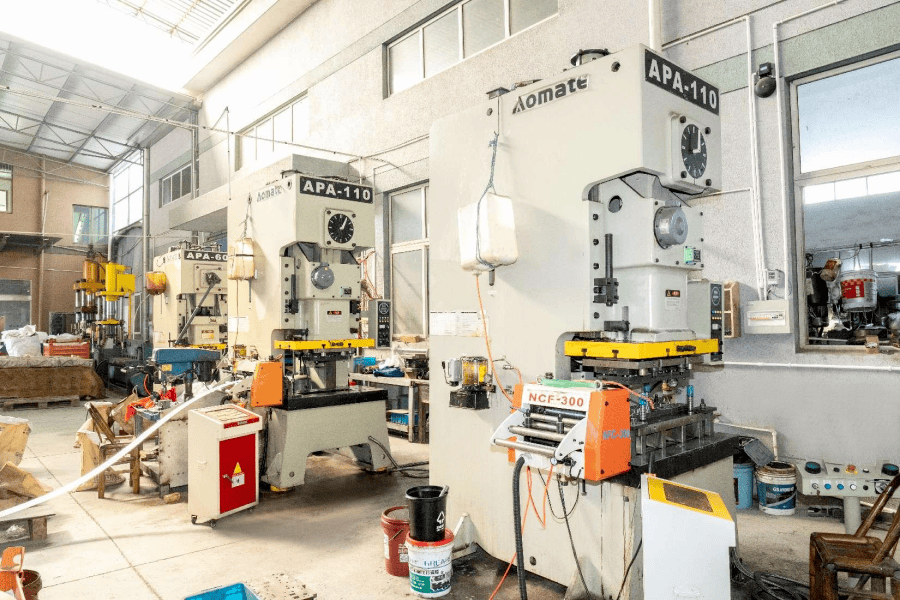

U stvarnom proizvodnom procesu, stabilnost opreme za preradu i točnost proizvodnje kalupa također igraju ključnu ulogu. Korištenje opreme za žigosanje s visokom krutošću i niskim karakteristikama vibracija može smanjiti fluktuacije udara i smetnje vibracija tijekom procesa formiranja. Kalup mora biti precizno postavljen visokom preciznom obradom CNC-a i finim sklopom. Pored toga, kontrola jaza u plijesni također je važan tehnički pokazatelj. Različiti materijali i debljine ploče moraju se podudarati s različitim veličinama praznina kako bi se smanjile provale, udubljenja i varijacije debljine.

Odabir i prethodno liječenje materijala ne može se zanemariti. Konzistencija iste serije materijala izravno utječe na oblikovanje kvalitete dijelova žigosanja, posebno u prilikama visoke preciznosti, što stavlja zahtjeve za čvrstoćom prinosa, izduženjem i tvrdoćom materijala. Podmazivanje, izravnavanje i čišćenje materijala prije žigosavanja može učinkovito smanjiti koncentraciju trenja i naprezanja, smanjujući na taj način pogreške uzrokovane neravnom deformacijom.

Kontrola procesa još je jedna ključna točka za osiguravanje dimenzionalne stabilnosti. U proizvodnji će se točnost postupnog oblikovanja radnog komada osigurati rasporedom sekvence žigosavanja, koordinacijom više procesa i sustava pozicioniranja kalupa. Istodobno, kako bi se riješili teških problema odbijanja materijala, metode kompenzacije često se uvode u proces, u kombinaciji s finim podešavanjem strukture kalupa kako bi se postigao pomak odstupanja.

Pregled kvalitete neophodan je u procesu proizvodnje. Postavljanjem standarda za inspekciju za ključne dimenzije svakog postupka, koristeći mjerne instrumente kao što su slika, tri koordinata mjernih strojeva i mjerača, gotovi proizvodi se uzorkuju ili u potpunosti pregledavaju kako bi se pravodobno otkrio izvor pogrešaka i prilagodio. U kombinaciji sa statističkim metodama kontrole procesa, mogu se analizirati trendovi pogrešaka, mogu se dati rana upozorenja, a serijski kvarovi mogu se spriječiti.

Kontrola dimenzionalne tolerancije i pogrešaka u obliku oblika i položaja visoko preciznih dijelova za ukidanje je sustavni projekt koji zahtijeva koordinaciju u više veza poput dizajna, opreme, kalupa, materijala, procesa i ispitivanja. Optimizacija svakog detalja može pružiti potporu stabilnom poboljšanju kvalitete gotovog proizvoda, što odražava sveobuhvatne zahtjeve moderne proizvodnje za učinkovitost i preciznost. U procesu kontinuirane optimizacije i tehnološke nadogradnje, žigosanje proizvodnja postupno se kreće prema inteligentnijoj i usmjerenoj na temelju podataka, postavljajući solidne temelje za preciznu proizvodnju.

Eng

Eng